MEMS (Micro-electromechanical Systems) on ala, joka lienee suurelle yleisölle suhteellisen tuntematon, mutta jolla on kohtuullisen pitkä historia. Erään tulkinnan mukaan ensimmäinen ”MEMS” valmistettiin 1965, vajaat parikymmentä vuotta transistorin keksimisen jälkeen, mutta jo sitä ennen piistä oli tehty paine- ja venymäantureita. Vasta 1990-luvulla termiksi vakiintui MEMS.

Itse törmäsin aiheeseen parikymppisenä joskus 1980-luvun lopulla, kun Tieteen Kuvalehdessä kerrottiin, miten piistä voidaan tehdä mikroskooppisen pieniä liikkuvia rattaita ja moottoreita. Kun puolijohdetekniikan opinnoissa tuli diplomityön aika, pääsin itse suunnittelemaan ja prosessoimaan monikiteisestä piistä mikromekaanisia antureita VTT:n puolijohdelaboratorioon. Väitöskirjan jälkeen ura jatkui Muratalla (silloinen VTI Technologies), joka on valmistanut MEMS-antureita autojen liikkeen mittaukseen jo vuodesta 1991.

Enää ei puhuta mikromekaniikasta vaan MEMSistä. Ensimmäinen kirjain M kertoo, että perusidea on edelleen sama: miniatyrisoida eli tehdä pienessä koossa erilaisia sähköisiä, mekaanisia tai kolmiulotteisia rakenteita kiekolle mikropiirien valmistuksessa käytetyillä tai niistä kehitetyillä menetelmillä. Tärkeimpiä ovat ohutkalvojen kasvatus, litografinen kuviointi, syövytys ja kiekkojen liittäminen. Ylivoimaisesti tärkein materiaali on pii, joka on täysin väsymätön jousimateriaali korkeaan murtorajaan saakka ja jolle on kehitetty tarkkoja kuviointimenetelmiä. Vaikka MEMSillä on tehty monenlaisia laitteita pienessä mittakaavassa, ei kaikista konsepteista ole syntynyt teollisia sovelluksia. Esimerkiksi mikromoottoreista havaittiin, että rattaat kuluvat nopeasti, tarttuvat herkästi pysyvästi kiekkoon, ja moottorin tuottama voima on mitättömän pieni eikä sitä saa järkevästi välitettyä kiekon pinnalta hyötykäyttöön.

Tulevaisuudessa vielä pienempiä antureita?

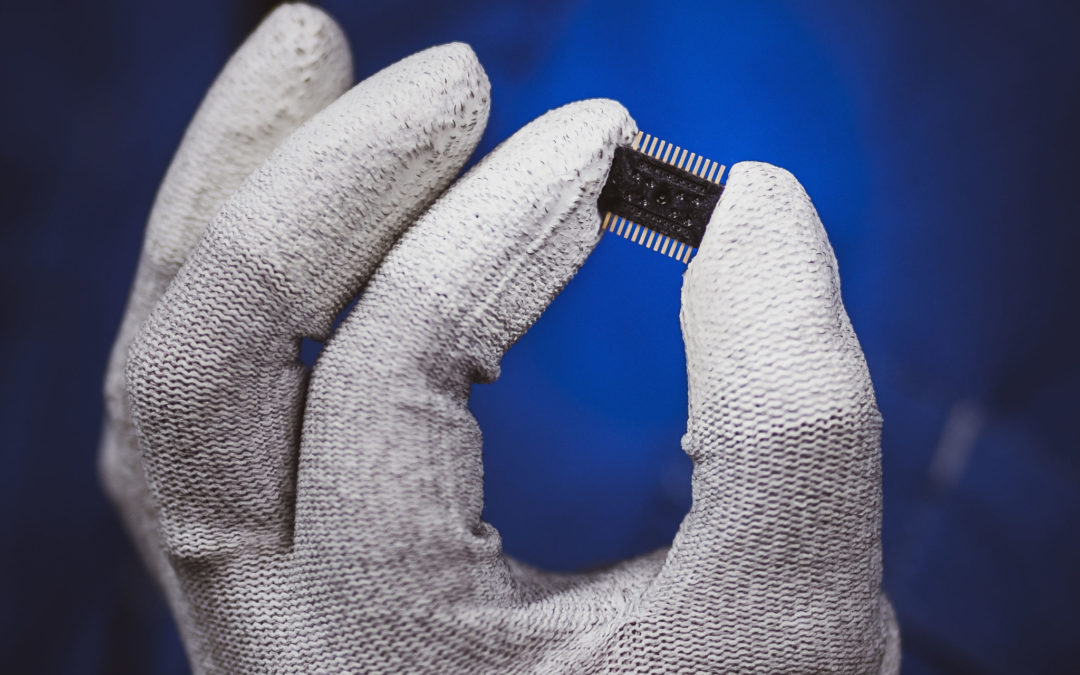

Liike- eli inertia-anturi kuluu MEMSin menestystarinoihin, ja Murata on yksi alan pioneereista. Inertia-antureilla mitataan kiihtyvyyttä, kallistusta tai pyörimisliikettä, ja niiden sisällä on yksi tai useampia piistä tehtyjä massoja, jotka on ripustettu piijousella. Massat liikkuvat anturiin kohdistuvan ulkoisen voiman vaikutuksesta ja liike mitataan sähköisesti. Äkkiseltään luulisi, että inertia-anturi ei ole kovin suosiollinen miniatyrisoitavaksi, koska massan pienentyessä siihen vaikuttava voima pienenee ja massa liikkuu entistä vähemmän. Tämä onkin totta, mutta mittojen pienentyessä tarkkuus, jolla massan liike voidaan mitata, itse asiassa paranee. Elektrodien välillä vaikuttava sähkökenttä nimittäin muuttuu sitä voimakkaammin mitä pienempi on niiden välinen rako. Esimerkiksi Muratan kiihtyvyysanturissa massan ja mittauselektrodien välinen rako on alle 1/10 hiuksen paksuudesta ja massan liike voidaan mitata tarkkuudella, joka on tuhannesosa siitä. Värähtelevässä kulmaliikeanturissa, jossa massaa aktiivisesti liikutetaan sähköisen voiman avulla, mitataan vielä kertaluokkaa pienempiä liikkeitä. Jos MEMS-anturissa millimetrit muutettaisiin metreiksi, niin anturielementti olisi kooltaan ruokapöydän kokoinen ja sen sisällä mitattaisiin liikkeitä jotka ovat pöydällä olevan pölyhiukkasen kokoluokkaa. Salaisuus on siinä, että pienissä dimensioissa sähköiset ja mekaaniset voimat ovat vahvemmin kytkeytyneet toisiinsa kuin makromaailmassa ja siihen viittaavat MEMSin kaksi keskimmäistä kirjainta EM: Electro-Mechanical).

Mutta ei se käytännössä ihan niin helppoa ole. Sähkökenttiä on nimittäin kaikkien varattujen pintojen välillä ja miniatyrisoinnissa myös nämä ei-toivotut kentät kasvavat, helposti enemmän kuin itse mittauselektrodeissa. Muratan teknologiassa on kuitenkin merkittävä etu tähän ongelmaan. Murata on itse kehittänyt tavan yhdistää piitä ja lasieristettä siten, että saadaan suhteellisen paksuja ja leveitä eristevälejä, joiden ansiosta ei-toivotut sähkökentät jäävät pienemmiksi kuin kilpailijoilla. Tämän teknologian ansiosta Muratan anturit ovat markkinoiden tarkimpia vaativiin autosovelluksiin. MEMSin perusajatuksen mukaisesti niiden koko on vuosien varrella pienentynyt, vaikka samaan anturiin on lisätty yhä useampia, yhä pienempiä ja yhä monimutkaisempia jousi-massa-rakenteita, joiden ansiosta samalla anturilla voidaan mitata useita liikesuuntia. Sen on mahdollistanut piikiekkojen syövytys-, kuviointi- ja liitostekniikoiden kehittyminen.

Missä sitten menee inertia-anturin miniatyrisoinnin raja? Sitä tuskin olemme vielä nähneet. Valmistustekniikkaa dimensioiden pienentämiseen on jo olemassa, kuten transistorien viivanleveyden kehittymisestä tiedämme. Toki valmistuslaitteet erityisesti kuvioinnissa muuttuvat yhä kalliimmiksi, jolloin jossain vaiheessa miniatyrisointi ei ole enää taloudellisesti kannattavaa. Voisi olettaa, että raja tulee vastaan viimeistään silloin, kun muut fysikaaliset ilmiöt, kuten atomien tai ei-toivottujen varausten aiheuttamat pintavoimat, alkavat häiritä liikaa mittausta, eikä niiden hallitsemiseen ole enää keinoja. Mutta sitä ennen tulemme varmasti näkemään uusia elektroniikka- ja systeemitason ratkaisuja, joilla sähköistä liikkeen mittausta venytetään yhä tarkemmaksi. Pelkkä piirakenne ei nimittäin vielä ole toimiva anturi, vaan se tarvitsee parikseen varta vasten suunnitellun integroidun elektroniikkapiirin, sekä niiden yhdistämistä ja piirilevyyn liittämistä varten tarkasti optimoidun kotelon, jossa ei-toivottujen ulkoisten voimien ja häiriöiden vaikutus on minimoitu. MEMS ei siis ole pelkkää piitä ja lasia, vaan montaa eri teknologiaa yhdistävä systeemi, jonka suunnitteluun ja valmistukseen tarvitaan monenlaista osaamista. Siihen viittaa MEMSin viimeinen kirjain S: Systems.

Altti Torkkeli, Fellow, Research & Development

Recent Comments